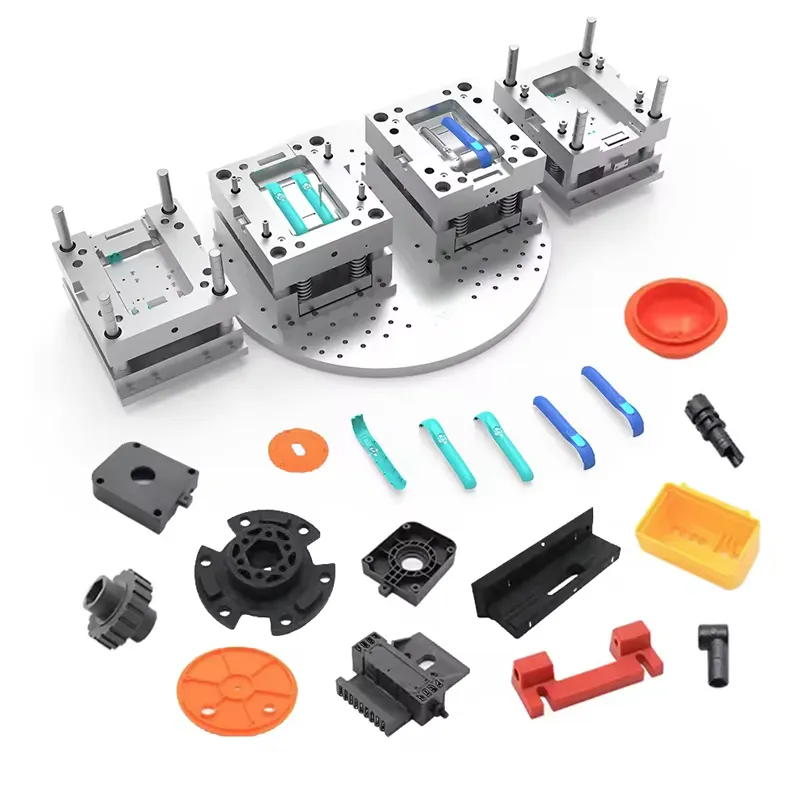

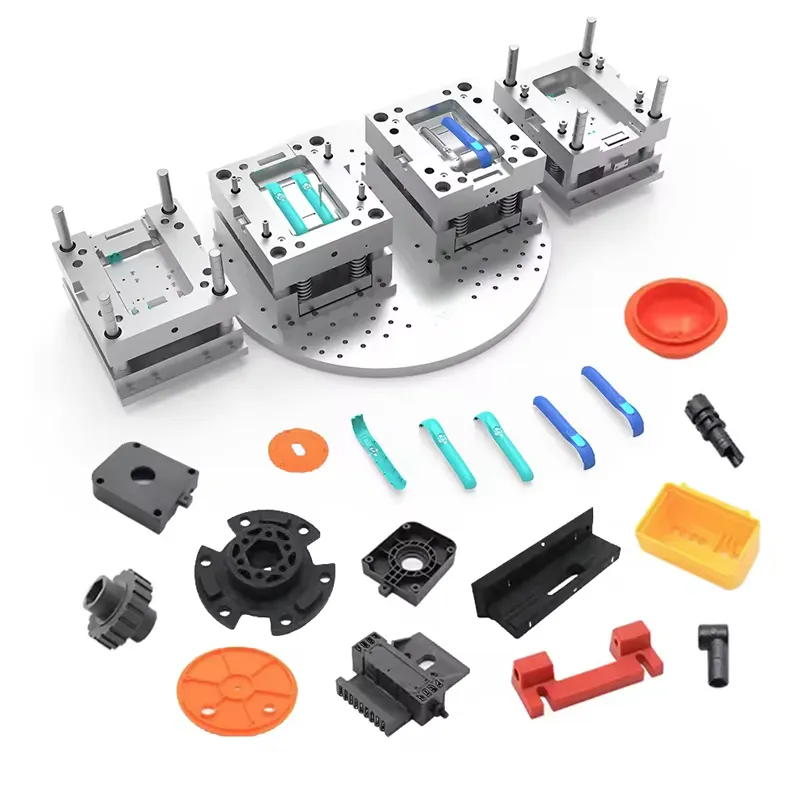

Plastik kalıplama işlemlerinde kullanılan işlerin yaklaşık yüzde yetmiş beşinin enjekte kalıplama işlemleri olduğu bilinmektedir. bu işlemin başarısı kalıpların tasarımı ve işlevselliği ve kalıp yapımında kullanılan malzeme üzerinde yapılan işe bağlıdır. ancak kalıp yapımında doğru malzemeyi benimsemek kalıpların kalıplama

Enjeksiyon kalıpları için malzeme seçimi ihtiyacı

Kalıp ömrü, kullanımı, maliyet verimliliği, değiştirilmesi, enjeksiyon kalıbı yapımında kullanılan malzemenin tümünü etkiler. Kullanılan kalıplar her zaman aşırı sıcaklıklara, basınçlara ve sürtünmelere maruz kalır ve belli ki bu tür kötü koşullara dayanabilecek bazı malzemeler seçilmelidir. Bunlar, malzeme seçimi perspektifinde dikkate alınması gereken bazı düşünceler.

1. dayanıklılık ve aşınma: Yapılan enjeksiyon döngülerinin sayısı nedeniyle, kalıpların belirli bir aşınma miktarına neden olan tekrarlanan kullanımlara maruz kalması alışılmadık değildir. Bu nedenle, çok dayanıklı olması gereken kalıplar için, alet çelikleri gibi yüksek sertlik ve aşınma direnci olan malzemeler

2. Bir şey. Isı İletişimliliği: İstenen döngü sürelerini üretmek ve tekdüze soğutma elde etmek için en önemli gereksinimlerden biri ısı aktarımının verimliliğidir. Döngü süresi azalır ve bu tür malzemeler iyi bir ısı iletken iyi kaliteli bitmiş ürünlerdir. Mühendisler, görevlerini verimli bir şekilde tamamlamalarına yardımcı olan ısı enerjisini düzenli olarak kullanırlar.

Korozyona Direnci: Nem ve kimyasallar nedeniyle, kalıplar korozyona maruz kalır. Bu nedenle karmaşık ve yüksek hassasiyetle yapılan parçalar yüksek korozyon direnci olan malzemelerle yapılmalıdır.

Enjeksiyon kalıplarında kullanılan ana malzemeler

1. alet çelik: Enjeksiyon kalıpları p20, H13, S7 ve diğerleri gibi alet çeliklerinden yapılırlar, sertliklerini koruma, aşınma ve sıcaklık dirençleri nedeniyle nispeten daha yüksek kapasiteye sahipler. Bu nedenle HSM sıklıkla enjeksiyon kalıp sektöründe çok dayanıklı kalıplar doğurma araç yardımcı olan bu yüksek performanslı çelikler kullanır.

2. Bir şey. Paslanmaz çelik: Paslanmaz çelikten yapılmış kalıplar, tıbbi ve gıda endüstrisi gibi sektörlerde kullanılabilir, çünkü bu malzeme sert ve kolayca aşındırmaz.

3. Alüminyum: Alüminyumdan yapılmış enjeksiyon kalıpları o kadar da sert değildir, ancak bazen özellikle düşük üretim hacmi enjeksiyon kalıplarında kullanılır, çünkü alüminyum daha kısa döngü süreleri için iyi bir ısı iletkenliği sağlar ve çelikten daha iyi işlenebilirliği sağlar.

HSM'nin malzeme seçimi stratejisi

HSM, önde gelen enjeksiyon kalıplama şirketlerinden biri olarak, her özel uygulama için doğru malzemeyi seçmek gerektiğini bilir. Geniş deneyimli mühendisleri enjekte edilecek malzemenin türü, kalıp tasarımının karmaşıklık seviyesi veya önerilen malzemeler için hedef pazarın boyutu gibi farklı yönleri dikkate alır

Hsm, yüksek aşınma ve sıcaklığa karşı dirençli özelliklere ihtiyaç duyacak daha büyük ve karmaşık kalıplar için yüksek kaliteli çelik h13 türü alet kullanma genel uygulamasını kullanır. Bu özelliklerin yeterince yüksek olmadığı uygulamalarda, paslanmaz çelik kullanımını önerebilirler veya kalıpları kimyasallara ve nemlere

Kalıp yeniden işleme ve ekoloji

En uygun malzeme seçildikten sonra, kalıp, gerekli geometriye uygun olması için freze, öğütme ve cilalama gibi kalıpların yapımı ve bitirme işlemlerine çok hassas bir şekilde tabi tutulur. hsm gelişmiş teknolojiye sahip olduğundan, şirket ayrıca her kalıpın dayanıklılığını ve dayanıklılığını artıran her kalıp koşullarını

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LT

LT

SK

SK

SL

SL

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

BN

BN

HMN

HMN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

UZ

UZ

Son Haberler

Son Haberler