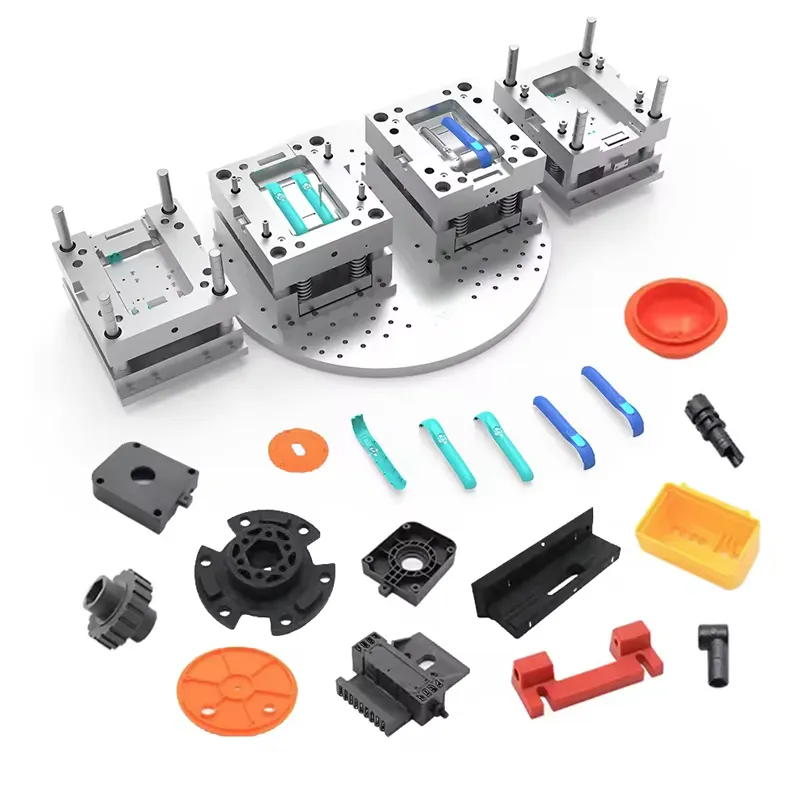

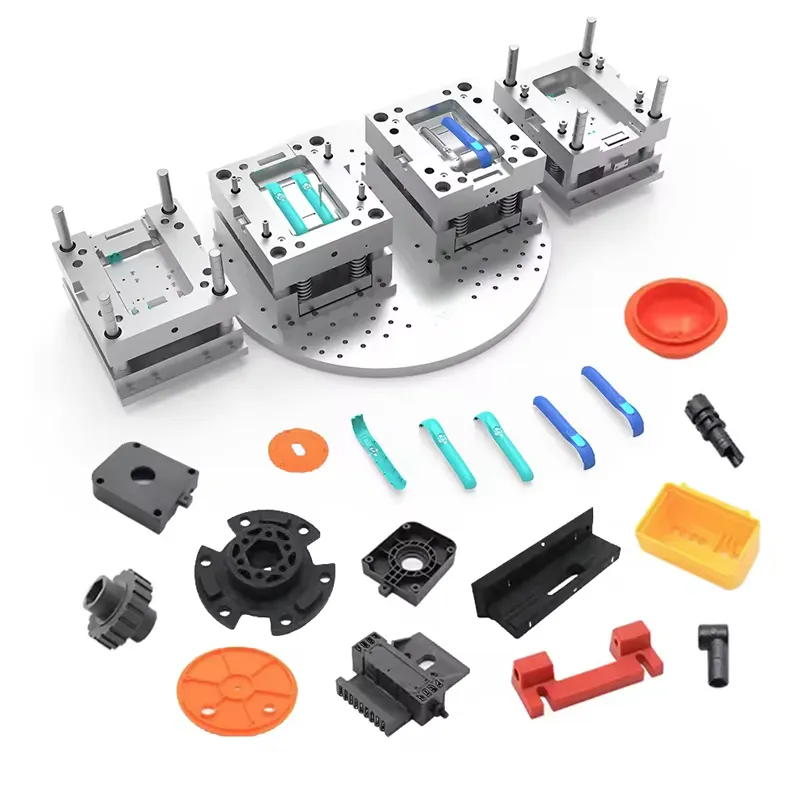

Etwa siebenundsechzig Prozent der bei der Formgebung aus Kunststoffen eingesetzten Verfahren werden als Spritzgießverfahren bezeichnet. Der Erfolg dieses Prozesses hängt von der Ausführung des Designs und der Funktionalität der Form sowie von dem Material ab, das zur Herstellung der Form verwendet wurde. Die Auswahl des richtigen Materials für die Formherstellung ist entscheidend dafür, dass die Form im Hinblick auf den Gießprozess stabil, genau und effizient ist, insbesondere wenn Massenproduktionsmethoden eingesetzt werden. In dieser Arbeit wird die Werkstoffauswahl und -bearbeitung für Spritzgusserzeugnisse diskutiert, wobei HSM, ein führender Akteur in der Spritzgießindustrie, als Fallstudie herangezogen wird.

Notwendigkeit der Werkstoffauswahl für Spritzgusserzeugnisse

Formleben, Verwendung, Kosteneffizienz, Austausch werden alle durch das Material beeinflusst, das bei der Fertigung der Spritzgießformen verwendet wird. Die verwendeten Formen sind stets extremen Temperaturen, Drücken und Reibungen ausgesetzt, und es ist offensichtlich, dass Materialien ausgewählt werden müssen, die solche belastenden Bedingungen aushalten können. Dies sind einige der Aspekte, die berücksichtigt werden sollten, wenn es um die Materialauswahl geht.

1. Festigkeit und Verschleiß: Aufgrund der Anzahl der durchgeführten Injektionszyklen ist es nicht ungewöhnlich, dass Formen wiederholte Verwendung erfahren, was zu einem gewissen Maß an Verschleiß führt. Aus diesem Grund werden Materialien mit hoher Härte und Verschleißwiderstand, wie Werkzeugstähle, für Formen verwendet, die sehr haltbar sein müssen.

2. Wärmeleitfähigkeit: Eine der wichtigsten Voraussetzungen für die Erzielung der gewünschten Zykluszeiten und einheitlichen Abkühlung ist die Effizienz des Wärmetransfers. Es gibt eine Reduktion der Zykluszeit, und solche Materialien erzeugen hochwertige Endprodukte, da sie Wärme gut leiten. Ingenieure nutzen regelmäßig thermische Energie, die ihnen hilft, ihre Aufgaben effizient abzuschließen.

Korrosionsbeständigkeit: Aufgrund von Feuchtigkeit und Chemikalien kommen Formen zwangsläufig mit Korrosion in Berührung. Deshalb sollten Teile, die komplex und mit hoher Präzision hergestellt werden, aus Materialien mit hoher Korrosionsbeständigkeit gefertigt werden.

Hauptmaterialien, die in Injektionsformen verwendet werden

1. Werkzeugstahl: Injektionsformen bestehen aus Werkzeugstählen wie P20, H13, S7 und anderen aufgrund ihrer relativ höheren Fähigkeit, Härte zu halten, sowie ihrer Verschleiß- und Temperaturbeständigkeit. Deshalb verwendet HSM oft diese leistungs starken Stähle, die bei der Herstellung hochdurchhaltsamer Formen im Spritzgießbereich helfen.

2. Edelstahl: Formen aus Edelstahl können in Bereichen wie der Medizingerätewirtschaft und der Lebensmittelindustrie eingesetzt werden, wo eine große Hygiene und Widerstandsfähigkeit gegenüber strengen Umgebungen benötigt wird, da dieses Material robust ist und sich nicht leicht korrodiert.

3. Aluminium: Injektionsformen aus Aluminium sind nicht so robust, werden aber manchmal insbesondere bei Injektionsformen mit geringem Produktionsvolumen eingesetzt, da Aluminium eine gute Wärmeleitfähigkeit bietet, die zu kürzeren Zykluszeiten führt und bessere Bearbeitbarkeit als Stahl ermöglicht.

Strategie zur Materialauswahl von HSM

HSM als eines der führenden Spritzgießunternehmen weiß, dass für jede spezielle Anwendung das richtige Material ausgewählt werden muss. Ihre erfahrenen Ingenieure berücksichtigen verschiedene Aspekte wie die Art des zu spritzenden Materials, die Komplexität des Formenentwurfs oder die Größe des Marktzieles für die vorgesehenen Materialien.

HSM verwendet jedoch eine allgemeine Praxis, bei der für größere, komplexere Formen, die hohe Verschleiß- und Temperaturbeständigkeit erfordern, ein Werkzeug aus hochwertigem Stahl vom Typ H13 eingesetzt wird. Für Anwendungen, in denen diese Eigenschaften nicht ausreichend hoch sind, können sie den Einsatz von Edelstahl vorschlagen oder der Form spezielle Beschichtungen geben, die sie effektiv vor Chemikalien und Feuchtigkeit schützen. Darüber hinaus setzt HSM die neuesten Technologien in der Produktion ein, um einen kontrollierten und nachhaltigen Prozess behandlung zu gewährleisten, was zur Qualität der Formen und ihrer Lebensdauer beiträgt.

Formenbearbeitung und Ökologie

Nachdem das optimale Material ausgewählt wurde, unterliegt die Formwerkzeug sehr genauen Operationen zur Herstellung und Fertigung von Formen, wie Fräsen, Schleifen und Polieren, um der geforderten Geometrie zu entsprechen. Da HSM über fortschrittliche Technologie verfügt, konzentriert sich das Unternehmen auch darauf, die Zustände jedes Formwerkszeugs zu verbessern, was die Stärke und Haltbarkeit jedes Formwerkszeugs aufgrund von Verschleiß erhöhen wird.

EN

EN

AR

AR

HR

HR

CS

CS

DA

DA

NL

NL

FI

FI

FR

FR

DE

DE

EL

EL

IT

IT

JA

JA

KO

KO

NO

NO

PL

PL

PT

PT

RO

RO

RU

RU

ES

ES

SV

SV

TL

TL

ID

ID

LT

LT

SK

SK

SL

SL

VI

VI

TH

TH

TR

TR

AF

AF

MS

MS

GA

GA

BN

BN

HMN

HMN

LO

LO

LA

LA

MI

MI

MN

MN

NE

NE

MY

MY

UZ

UZ

Top-Nachrichten

Top-Nachrichten