사출 몰드란 무엇인가? 정밀 공구 가공, 냉각 채널 및 이젝터 시스템이 어떻게 대량 생산을 가능하게 하고 ±0.05mm의 높은 정밀도를 실현하는지 알아보세요. 산업 구매자에게 투자 수익률(ROI)을 극대화하는 핵심 메커니즘을 확인하세요.

더 알아보기

의료 및 광학 부품에 있어 0.01mm 미만의 몰드 허용오차는 절대 타협할 수 없습니다. 기하공차(GD&T) 통합, 형상 맞춤형 냉각(conformal cooling), 3단계 검증 프로세스를 통해 폐기율을 30% 감소시키는 방안을 확인하세요. 정밀 공학 설계 도면을 지금 확보하세요.

더 알아보기

부품 왜곡, 플래시(flash), 최대 15%에 달하는 폐기율로 어려움을 겪고 계신가요? 당사의 3단계 품질 관리 프레임워크—사몰드 검증, 실시간 통계적 공정 관리(SPC), 근본 원인 분석—를 통해 결함률을 22% 감소시키고 ±0.02mm의 정밀도를 보장합니다. 무료 품질 관리 평가를 지금 신청하세요.

더 알아보기

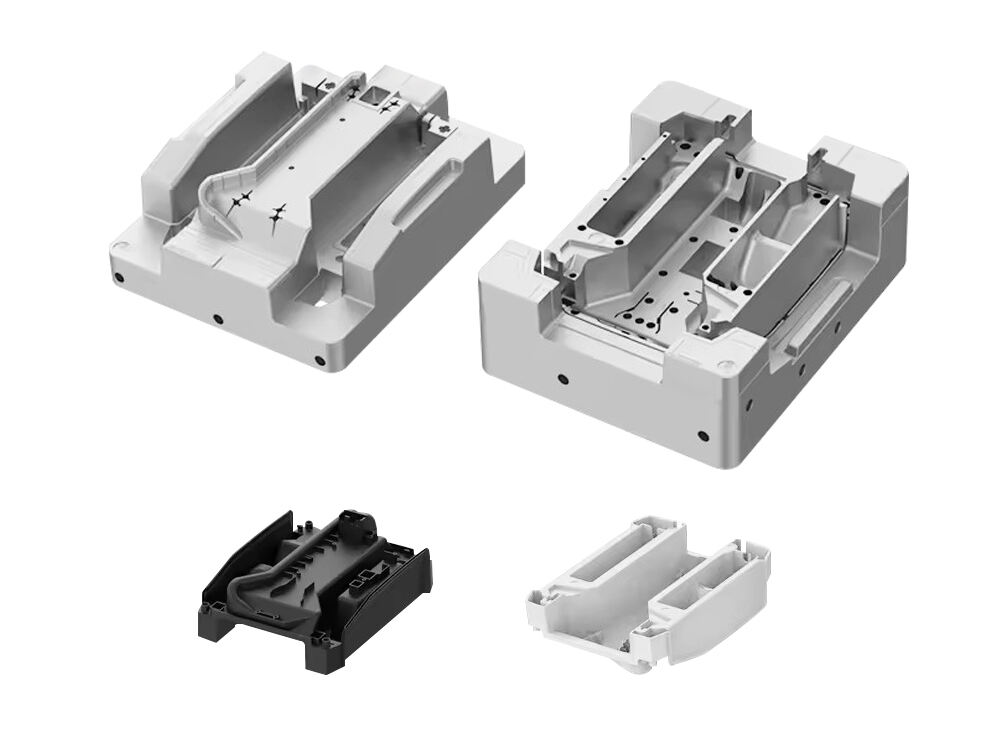

DFM 설계에서 T1 검증에 이르기까지 플라스틱 사출 금형 제조 공정을 단계별로 살펴보세요. 재작업을 68% 감소시키고, 사이클 타임을 25% 단축하며, 금형 수명을 연장하세요. 전체 기술적 분석 자료를 확인하세요.

더 알아보기

금형 고장, 납기 지연, 비용 초과로 어려움을 겪고 계신가요? 신뢰할 수 있는 플라스틱 사출 금형 협력업체의 3대 핵심 요소—기술 역량, 품질 검증, 대응 속도—를 알아보세요. 실행 가능한 DFM 및 인증 관련 통찰력을 제공합니다. 무료 상담을 신청하세요.

더 알아보기

플라스틱 사출 금형 시험: 양산 전 신뢰성 확보 — 초기 적격성 평가 및 첫 번째 양산품 검사 프로토콜 — 적격성 평가 절차는 금형 내에서 재료의 유동 거동을 분석하는 컴퓨터 시뮬레이션으로 시작됩니다...

더 알아보기

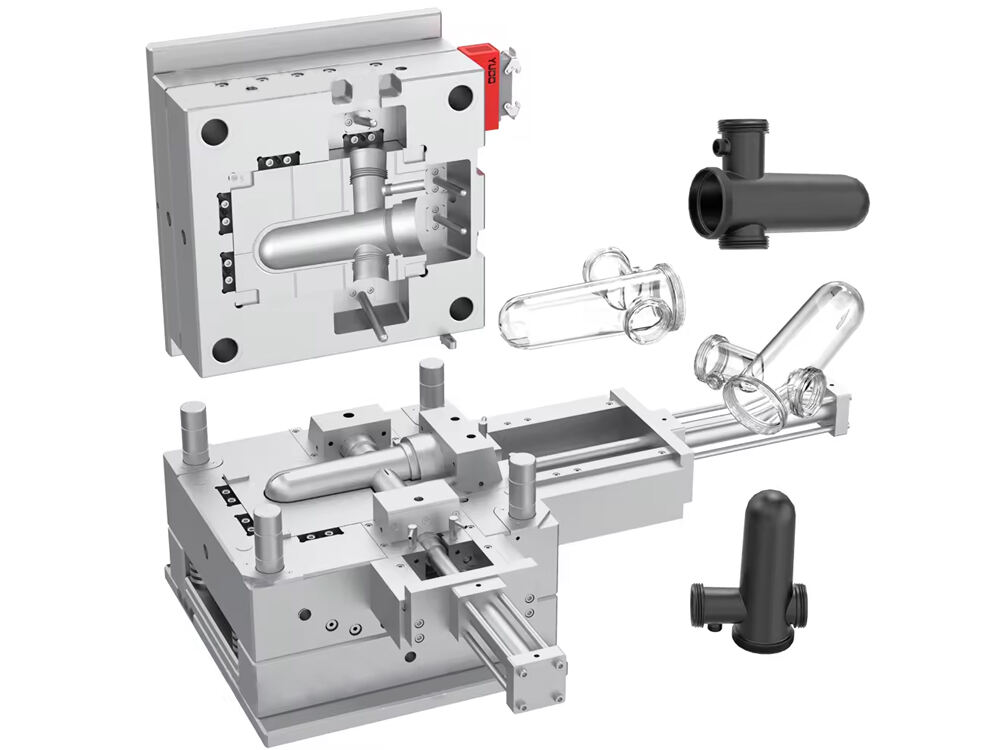

플라스틱 사출 몰드와 압축 몰드의 작동 방식: 핵심 공정 차이점 플라스틱 사출 몰드 공정: 고압으로 폐쇄된 몰드에 용융 재료를 주입하는 것 플라스틱 사출 성형에서 녹은 열가소성 수지는 스크류를 통해...

더 알아보기

대량 생산을 위한 맞춤형 플라스틱 사출 몰드의 비용 효율성: 확장 가능한 플라스틱 사출 몰드 생산을 통한 단가 절감. 플라스틱 사출 몰드의 경제성은 대량 생산 시 제조업체에게 본격적으로 유리하게 작용하기 시작합니다. ...

더 알아보기

플라스틱 사출 금형 수명 기대치와 SPI 등급 표준 이해, SPI 등급 101–105 사이클 수명 범위 및 실제 내구성 기준. 플라스틱 산업 협회(Society of the Plastics Industry)에 따르면 기본적으로 다섯 가지 유형이 있습니다...

더 알아보기

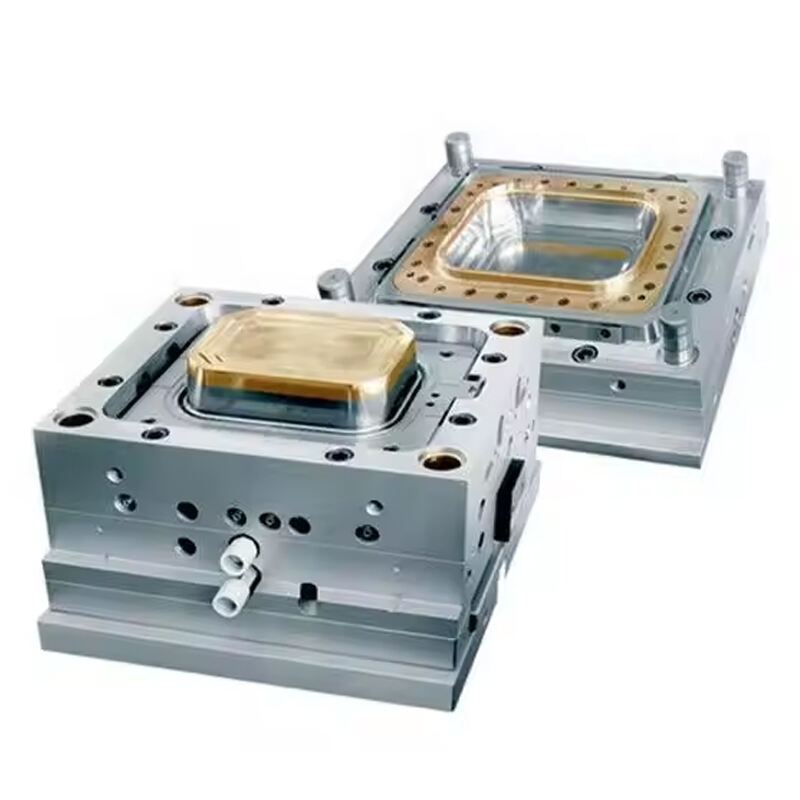

캐비티 및 코어: 제품의 주요 형상을 형성하는 요소 캐비티의 역할: 제품 외면을 정의함 캐비티 블록은 성형된 플라스틱 제품의 외관, 즉 중요한 미관상 세부 사항을 포함하여 외형을 결정합니다...

더 알아보기

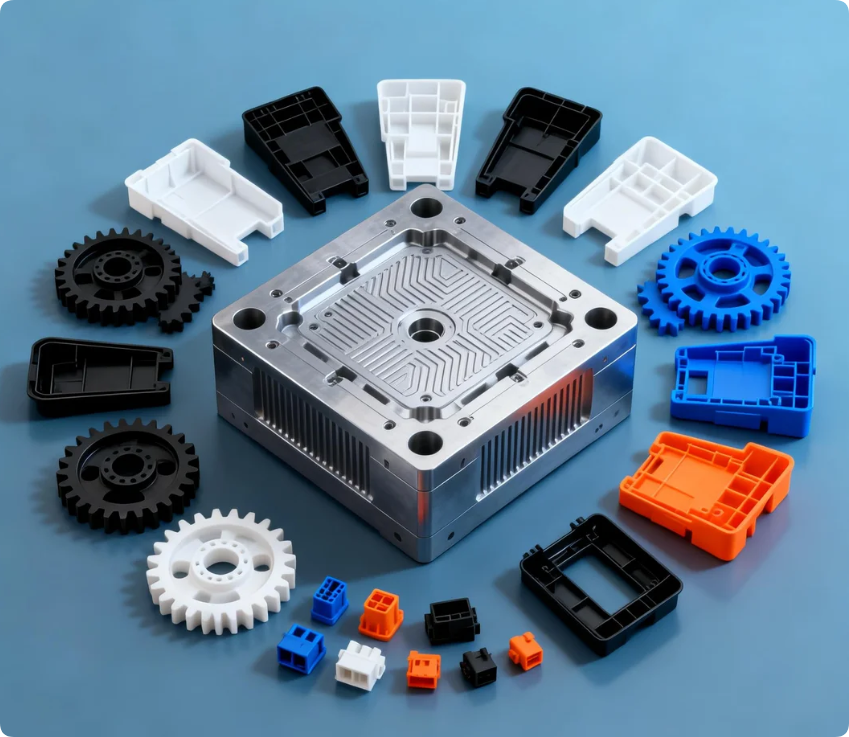

플라스틱 사출 금형의 기본 이해, 플라스틱 사출 금형이란 무엇이며 어떻게 작동하는가? 플라스틱 사출 금형은 고온의 열가소성 수지를 고압 기술을 사용하여 일정한 부품 형태로 정밀하게 성형하는 데 쓰이는 도구입니다. 이 과정은...

더 알아보기

벽 두께 불균형: 원인, 결과 및 해결책 현상: 일관되지 않은 벽 두께로 인한 휨, 싱크 마크 및 내부 공극 벽 두께의 불균형은 사출 금형 설계에서 가장 큰 문제 중 하나이며, 이로 인해 여러 가지 문제가 동반되는 경향이 있습니다...

더 알아보기 핫 뉴스

핫 뉴스2026-01-26

2026-01-20

2026-01-16

2026-01-12

2026-01-07

2025-12-26