효과적인 사출 몰드 설계를 위한 핵심 DFM 원칙 사출 성형에서의 제조용이성 설계(DFM) 원칙 이해 제조용이성 설계, 즉 일반적으로 DFM이라 불리는 이 개념은 디자이너가 도면상에 설계한 내용과 실제 제조 현장 간의 연결을 돕습니다.

더 알아보기

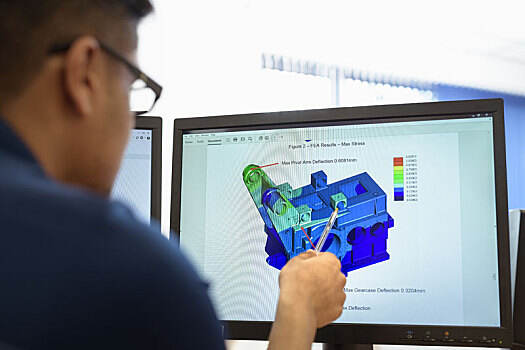

수작업 도면에서 디지털 정밀 설계로: 사출 몰드 설계의 진화 사출 몰드 설계에서 수작업 청사진 작성에서부터 3D 모델링으로의 전환 수동 도면 작성에서 컴퓨터 보조 설계(CAD)로의 전환은 사출 몰드 설계를 완전히 혁신하였습니다.

더 알아보기

구조적 결함을 방지하기 위한 균일한 벽 두께 유지: 사출 성형 부품의 두꺼운 부분에서 싱크 마크가 발생하는 이유는 비균일한 벽 두께로 인해 냉각 속도가 다르게 나타나기 때문입니다. 금형의 벽 두께가 균일하지 않을 경우, 성형 부품 전반에 걸쳐 냉각 속도가 달라지며...

더 알아보기

데이터 기반 금형 최적화를 위한 실험계획법(DOE) 적용: 실험계획법(DOE) 이해하기 - 금형 파라미터 최적화를 위한 체계적인 접근 방식. 실험계획법(DOE)은 사출 금형 설계 방식을 변화시키며, 단순한 경험 기반 설계에서 벗어나 과학적이고 체계적인 최적화를 가능하게 합니다.

더 알아보기

제조성을 고려한 사출 금형 설계의 핵심 원리: 사출 금형 설계 프로세스 이해. 효과적인 사출 금형 설계는 제품 엔지니어와 금형 전문가 간의 다기능 협업으로 시작됩니다. 이러한 협업은 설계 초기 단계에서 제조상의 문제를 예방하고, 생산 효율성을 극대화하는 데 필수적입니다.

더 알아보기

사출 성형기의 에너지 효율 개선: 유압식 대 전동식 및 하이브리드 사출 성형기. 기존의 유압 시스템은 전기식 장비에 비해 실제로 약 50%에서 75% 더 많은 전력을 소비하게 됩니다.

더 알아보기

사출 성형에서의 재료 선택 및 수지 비용: 일반적인 열가소성 플라스틱과 그 비용 범위 - ABS, 폴리카보네이트, 나일론. 사출 성형의 경우, 재료 비용은 제조업체 지출의 약 30~50%를 차지하는 것이 일반적입니다.

더 알아보기

사출 성형 소재 선정을 위한 핵심 기준: 적절한 사출 성형 소재를 선택하려면 상호 의존적인 네 가지 성능 요소를 분석해야 합니다. 기계적 특성: 인장 강도, 내충격성 및 내구성 엔지니어...

더 알아보기

사출 성형 개요: 설계에서 최종 부품까지 — 사출 성형 공정의 주요 단계와 산업적 중요성 사출 성형은 벽 두께 및 드래프트 각도 등을 고려한 정밀한 CAD 설계로 시작됩니다...

더 알아보기

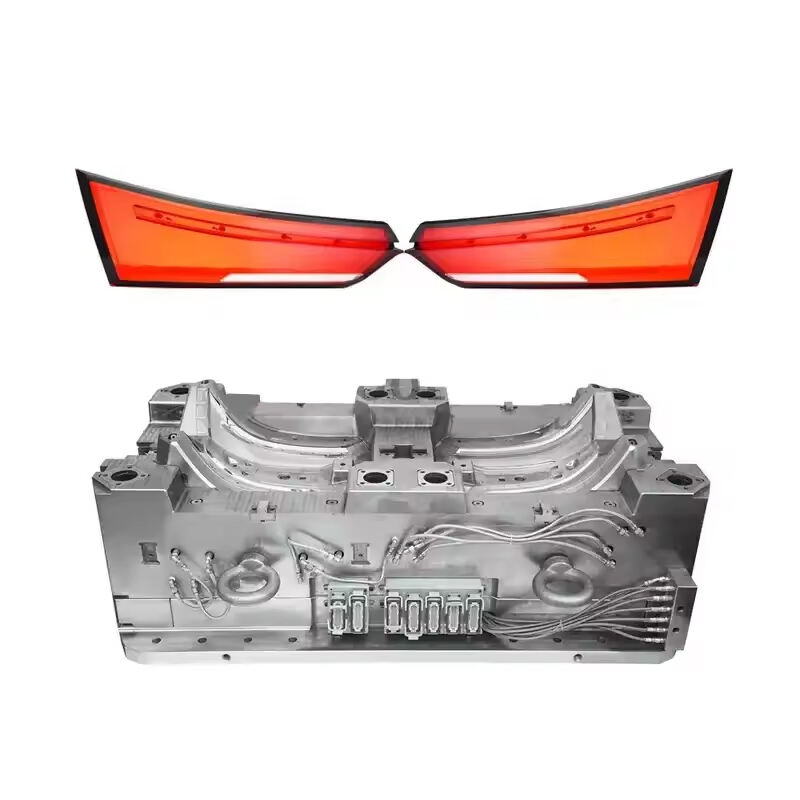

자동차 제조에서의 사출 성형: 효율성, 경량화 및 설계 유연성 사출 성형으로 생산되는 주요 자동차 부품: HVAC 시스템, 계기판 및 시트 쿠션 사출 성형은 정밀하게 설계된 부품을 대량 생산할 수 있습니다...

더 알아보기

사출 성형의 스마트 제조: IoT 및 산업 4.0 통합, 사출 성형에서 실시간 모니터링을 가능하게 하는 IoT 기술, IoT 장치는 약 0.5% 정확도로 압력 수준, 온도 등을 포함한 중요한 요소들을 추적합니다...

더 알아보기

흐름 무늬, 싱크 마크 또는 휘는 현상으로 어려움을 겪고 계신가요? 일반적인 사출 성형 결함을 해결하고 부품 품질을 개선하기 위한 검증된 전략을 알아보세요. 지금 전문가의 솔루션을 확인하세요.

더 알아보기 핫 뉴스

핫 뉴스2025-12-11

2025-12-01

2025-11-25

2025-11-17

2025-11-15

2025-11-12