사출 몰드란 무엇인가? 정밀 공구 가공, 냉각 채널 및 이젝터 시스템이 어떻게 대량 생산을 가능하게 하고 ±0.05mm의 높은 정밀도를 실현하는지 알아보세요. 산업 구매자에게 투자 수익률(ROI)을 극대화하는 핵심 메커니즘을 확인하세요.

자세히 보기

의료 및 광학 부품에 있어 0.01mm 미만의 몰드 허용오차는 절대 타협할 수 없습니다. 기하공차(GD&T) 통합, 형상 맞춤형 냉각(conformal cooling), 3단계 검증 프로세스를 통해 폐기율을 30% 감소시키는 방안을 확인하세요. 정밀 공학 설계 도면을 지금 확보하세요.

자세히 보기

부품 왜곡, 플래시(flash), 최대 15%에 달하는 폐기율로 어려움을 겪고 계신가요? 당사의 3단계 품질 관리 프레임워크—사몰드 검증, 실시간 통계적 공정 관리(SPC), 근본 원인 분석—를 통해 결함률을 22% 감소시키고 ±0.02mm의 정밀도를 보장합니다. 무료 품질 관리 평가를 지금 신청하세요.

자세히 보기

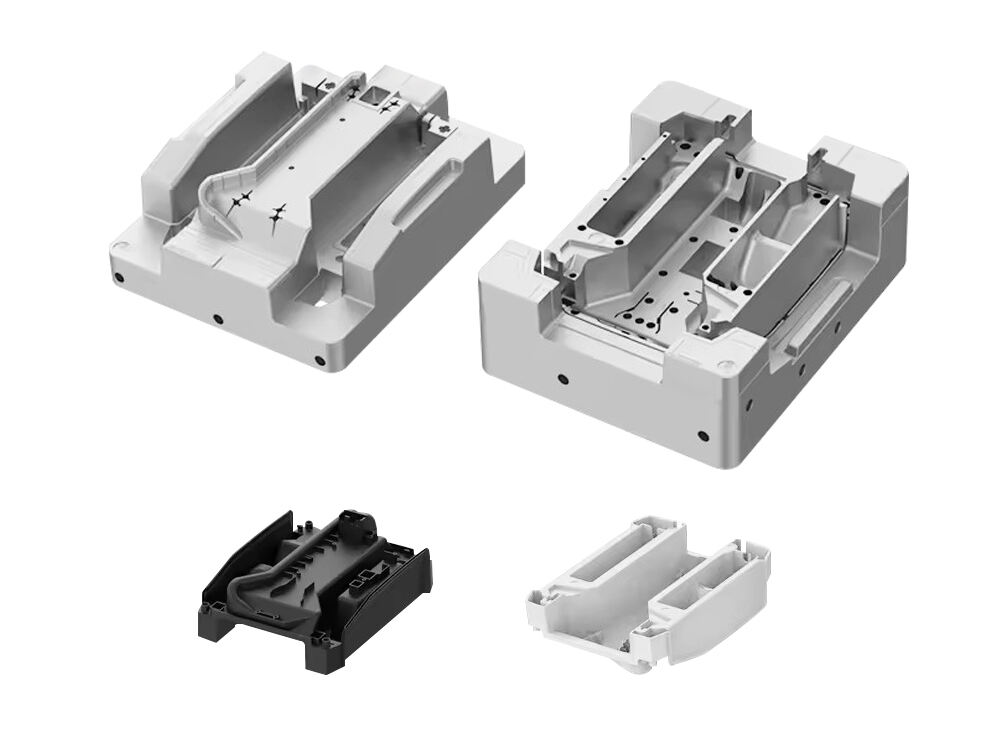

DFM 설계에서 T1 검증에 이르기까지 플라스틱 사출 금형 제조 공정을 단계별로 살펴보세요. 재작업을 68% 감소시키고, 사이클 타임을 25% 단축하며, 금형 수명을 연장하세요. 전체 기술적 분석 자료를 확인하세요.

자세히 보기

금형 고장, 납기 지연, 비용 초과로 어려움을 겪고 계신가요? 신뢰할 수 있는 플라스틱 사출 금형 협력업체의 3대 핵심 요소—기술 역량, 품질 검증, 대응 속도—를 알아보세요. 실행 가능한 DFM 및 인증 관련 통찰력을 제공합니다. 무료 상담을 신청하세요.

자세히 보기

플라스틱 사출 금형 시험: 양산 전 신뢰성 확보 — 초기 적격성 평가 및 첫 번째 양산품 검사 프로토콜 — 적격성 평가 절차는 금형 내에서 재료의 유동 거동을 분석하는 컴퓨터 시뮬레이션으로 시작됩니다...

자세히 보기

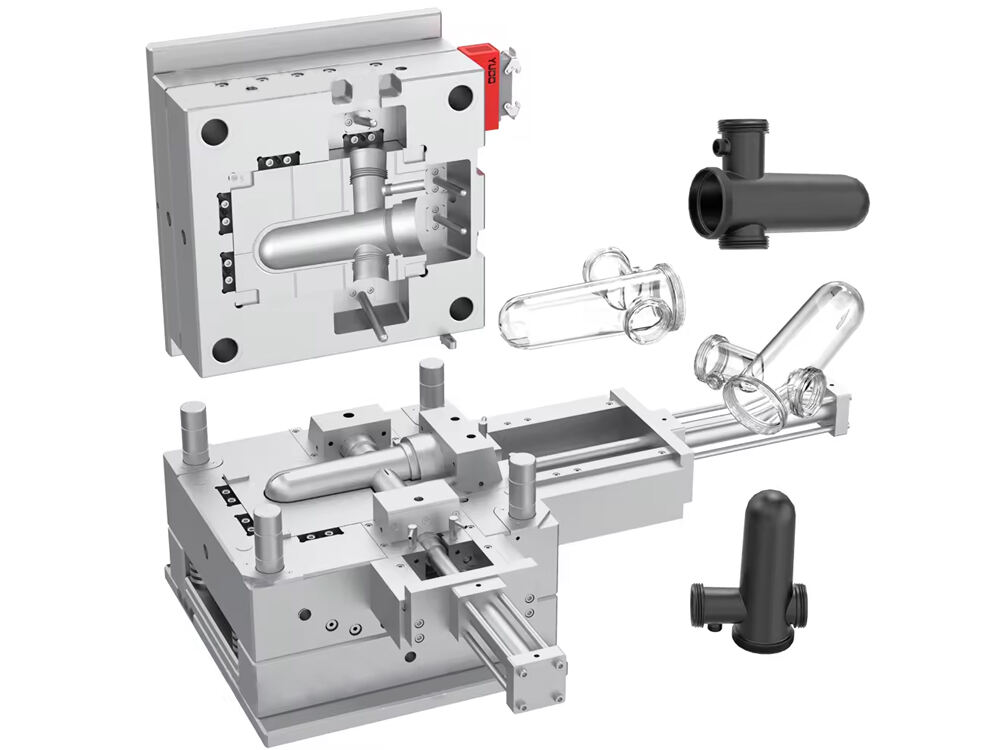

플라스틱 사출 몰드와 압축 몰드의 작동 방식: 핵심 공정 차이점 플라스틱 사출 몰드 공정: 고압으로 폐쇄된 몰드에 용융 재료를 주입하는 것 플라스틱 사출 성형에서 녹은 열가소성 수지는 스크류를 통해...

자세히 보기

대량 생산을 위한 맞춤형 플라스틱 사출 몰드의 비용 효율성: 확장 가능한 플라스틱 사출 몰드 생산을 통한 단가 절감. 플라스틱 사출 몰드의 경제성은 대량 생산 시 제조업체에게 본격적으로 유리하게 작용하기 시작합니다. ...

자세히 보기

플라스틱 사출 금형 수명 기대치와 SPI 등급 표준 이해, SPI 등급 101–105 사이클 수명 범위 및 실제 내구성 기준. 플라스틱 산업 협회(Society of the Plastics Industry)에 따르면 기본적으로 다섯 가지 유형이 있습니다...

자세히 보기

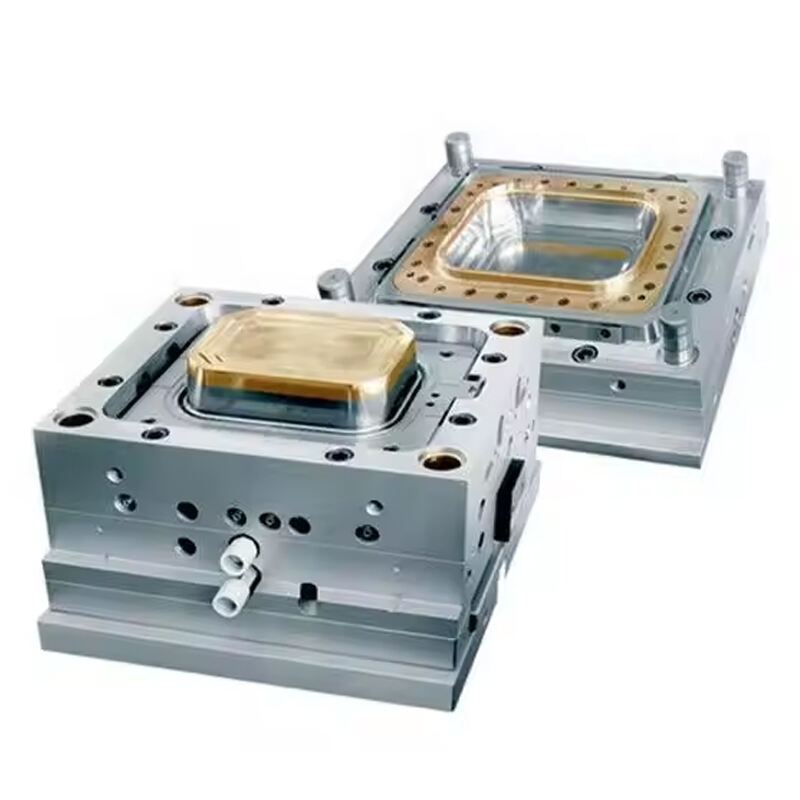

캐비티 및 코어: 제품의 주요 형상을 형성하는 요소 캐비티의 역할: 제품 외면을 정의함 캐비티 블록은 성형된 플라스틱 제품의 외관, 즉 중요한 미관상 세부 사항을 포함하여 외형을 결정합니다...

자세히 보기

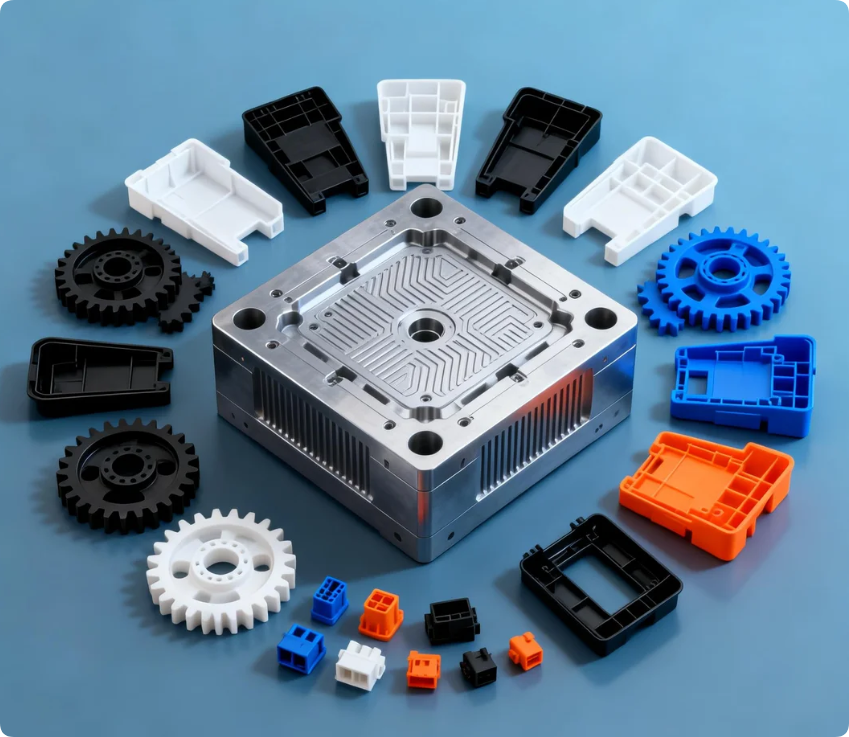

플라스틱 사출 금형의 기본 이해, 플라스틱 사출 금형이란 무엇이며 어떻게 작동하는가? 플라스틱 사출 금형은 고온의 열가소성 수지를 고압 기술을 사용하여 일정한 부품 형태로 정밀하게 성형하는 데 쓰이는 도구입니다. 이 과정은...

자세히 보기

벽 두께 불균형: 원인, 결과 및 해결책 현상: 일관되지 않은 벽 두께로 인한 휨, 싱크 마크 및 내부 공극 벽 두께의 불균형은 사출 금형 설계에서 가장 큰 문제 중 하나이며, 이로 인해 여러 가지 문제가 동반되는 경향이 있습니다...

자세히 보기 최신 뉴스

최신 뉴스2026-01-26

2026-01-20

2026-01-16

2026-01-12

2026-01-07

2025-12-26