射出成形金型とは何か?高精度の金型加工、冷却チャンネル、エジェクタシステムが、大量生産かつ±0.05mmの高精度製造を実現する仕組みをご紹介します。産業向けバイヤーにとって投資対効果(ROI)を高めるコアメカニズムについて学びましょう。

詳細を読む

医療・光学部品においては、0.01mm未満の金型公差が絶対条件です。幾何公差(GD&T)との統合、コンフォーマル冷却、および3段階の検証プロセスにより、不良率を30%削減します。高精度エンジニアリングの設計指針をご確認ください。

詳細を読む

反り、バリ、または最大15%に及ぶ不良率にお悩みですか?当社の3段階品質管理フレームワーク——金型製作前の検証、リアルタイム統計的工程管理(SPC)、および根本原因分析——により、欠陥発生率を22%削減し、±0.02mmの精度を保証します。無料の品質管理診断をご利用ください。

詳細を読む

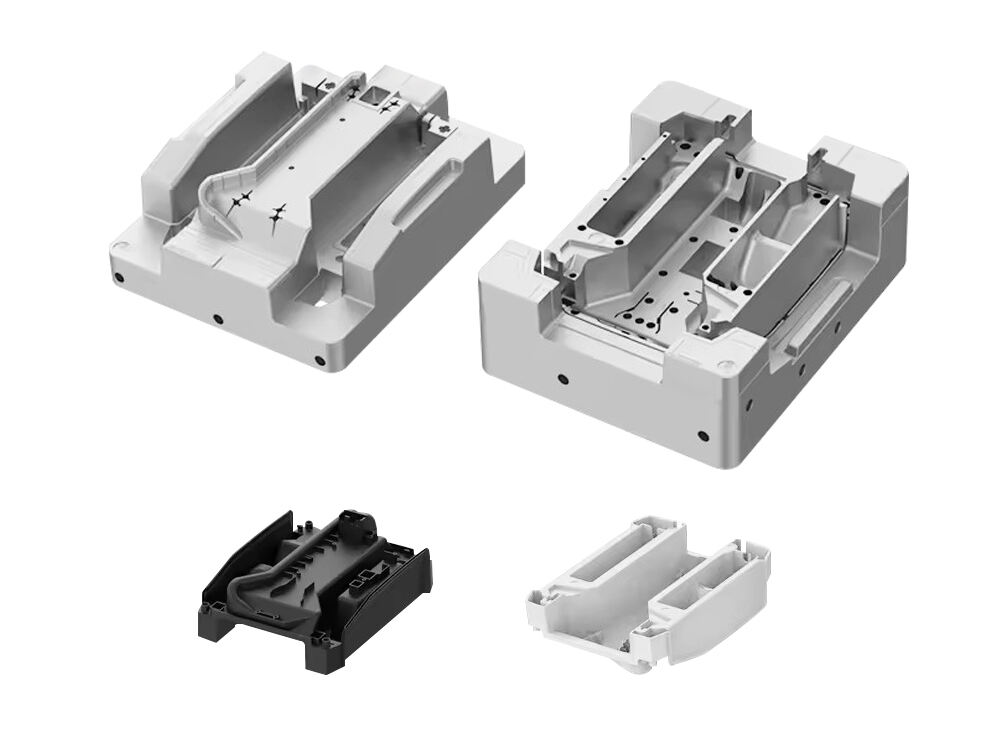

DFM設計からT1検証まで、プラスチック射出成形金型の製造プロセスをステップ・バイ・ステップで解説します。手戻り作業を68%削減、成形サイクル時間を25%短縮、金型寿命を延長します。技術的詳細を完全にご説明します。

詳細を読む

金型の不具合、納期遅延、コスト超過にお悩みですか?信頼性の高いプラスチック射出成形金型サプライヤーの3つの柱——技術力、品質保証、迅速な対応力をご紹介します。実践可能なDFM(可製造性設計)および認証に関する洞察をご提供します。無料相談を今すぐご依頼ください。

詳細を読む

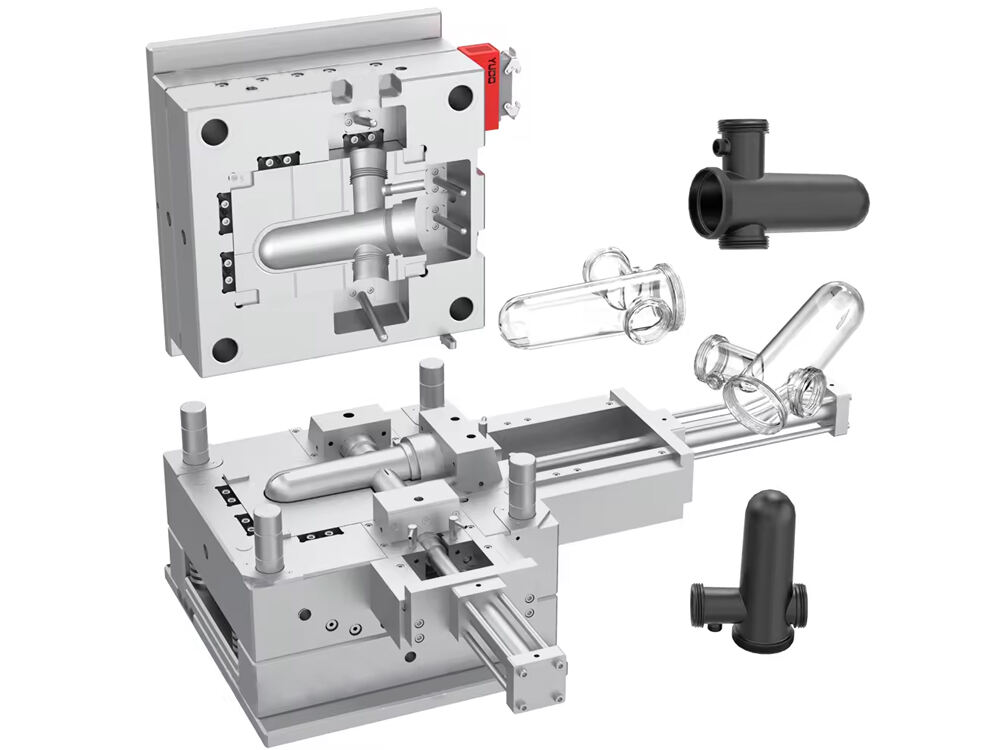

プラスチック射出成形金型の試験:量産開始前の信頼性確保 — 初期適合性評価および初品検査プロトコル — 適合性評価プロセスは、材料が金型内をどのように流れるかをシミュレートするコンピューターシミュレーションから始まります…

詳細を読む

プラスチック射出成形と圧縮成形の仕組み:主要なプロセスの相違点 プラスチック射出成形プロセス:溶融材料を高圧で閉じた金型に注入する 射出成形では、溶けた熱可塑性樹脂がスクリューによってホッパーからフィードされ、加熱されて溶融状態になり、その後、ノズルを通じて高速で閉じられた金型内に押し込まれます。

詳細を読む

大量生産向けカスタムプラスチック射出成形金型の費用対効果:スケーラブルなプラスチック射出成形生産により単価を削減。プラスチック射出成形金型の経済的メリットは、実際に量産段階に入ると製造業者にとって本格的に発揮され始めます。...

詳細を読む

プラスチック射出成形金型の寿命とSPIクラス規格の理解:SPIクラス101~105のサイクル寿命範囲および実使用における耐久性のベンチマーク。プラスチック工業会(SPI)によると、基本的に5種類の異なるタイプが存在します…

詳細を読む

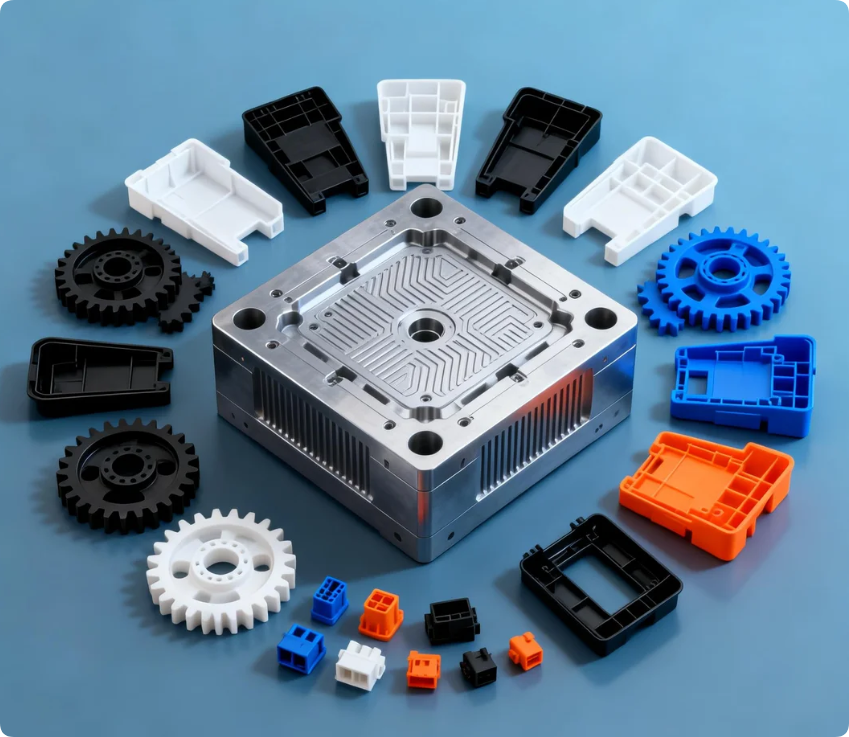

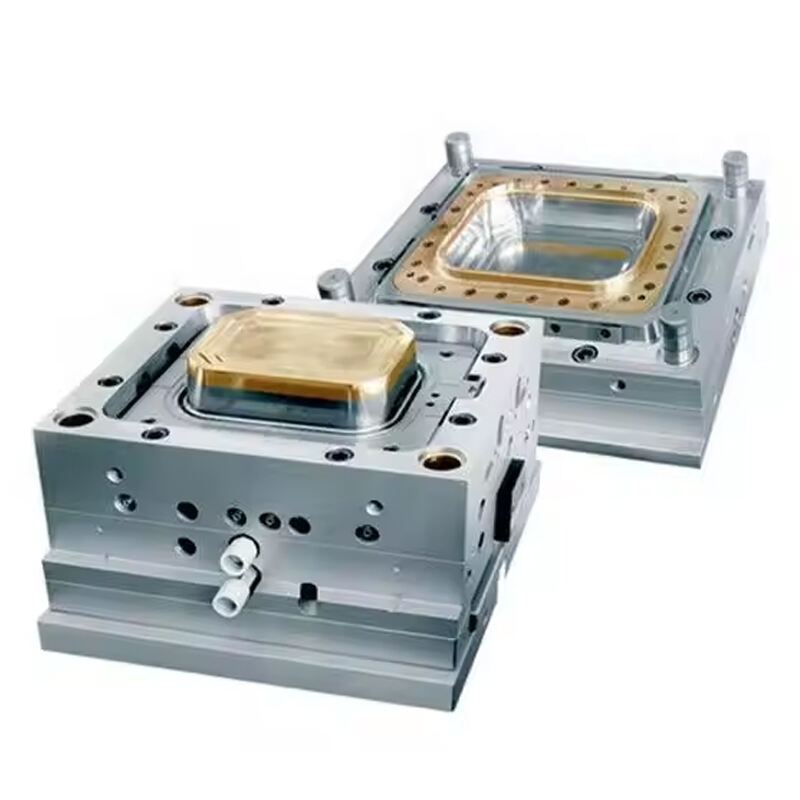

キャビティおよびコア:製品の主要な形状を形成する キャビティの役割:製品の外表面を定義する キャビティブロックは、完成したプラスチック部品の外観、特に重要な外観上のディテールを形成します…

詳細を読む

プラスチック射出成形金型の基礎を理解する プラスチック射出成形金型とは何か、その仕組み プラスチック射出成形金型は、熱可塑性プラスチックを高温・高圧で正確に成形し、均一な部品を生産するための高精度なツールとして機能します。このプロセスは…

詳細を読む

壁厚さの不均一:原因、影響および解決策 現象:壁厚さのばらつきによる反り、沈み痕、空洞 不均一な壁厚さは、射出成形金型設計における最も重要な課題の一つであり、しばしばさまざまな問題を引き起こします…

詳細を読む 最新ニュース

最新ニュース2026-01-26

2026-01-20

2026-01-16

2026-01-12

2026-01-07

2025-12-26